18721334000

18721334000

在公差仿真分析中,公差仿真模型的建立,是耗时、繁琐,但又必需的一步:手动建立特征、手动建立装配、手动建立公差、手动建立测量。往往需要几天时至几十天,才能将模型建立完成。

幸运的是,随着AI(人工智能)技术的兴起,棣拓公司创造性地将公差分析与AI技术结合起来,得以全自动创建公差仿真模型。与传统手工创建公差仿真模型相比,可以更快、更标准化地生成公差仿真模型,大幅度提效率。

电子控制器作为火箭、飞机、高铁等的“大脑”,需要随时保持“冷静”:在设备高负荷运行过程中,各电子元件器需要保持在合适的工作温度以保障良好的工作性能。主板上的数百个电子元器件,要足够靠近水冷板以获取足够的冷却效果,但又不能离太紧,以免产生干涉。考虑到各零部件的制造偏差和装配偏差,如何保证电子元件器和水冷板之间的恰当距离,是一道摆在工程师面前的难题。借助专业的公差仿真软件DTAS 3D,在设计前期可以判断是否会因制造和装配偏差影响到该关键性能。但在公差分析过程中,又有一个难题摆在工程师面前:数百个电子元器件既要和主板建立装配,又要和水冷板建立测量,建模工作量巨大,且繁琐无比,要花费10-15天时间才能完成!怎么办?请AI来助力!通过以下案例,我们将展示DTAS 3D软件如何自动创建公差仿真模型,提升大家对AI自动建模的认识与了解。满满干货精彩不容错过,赶快学习吧!

PART1模型准备

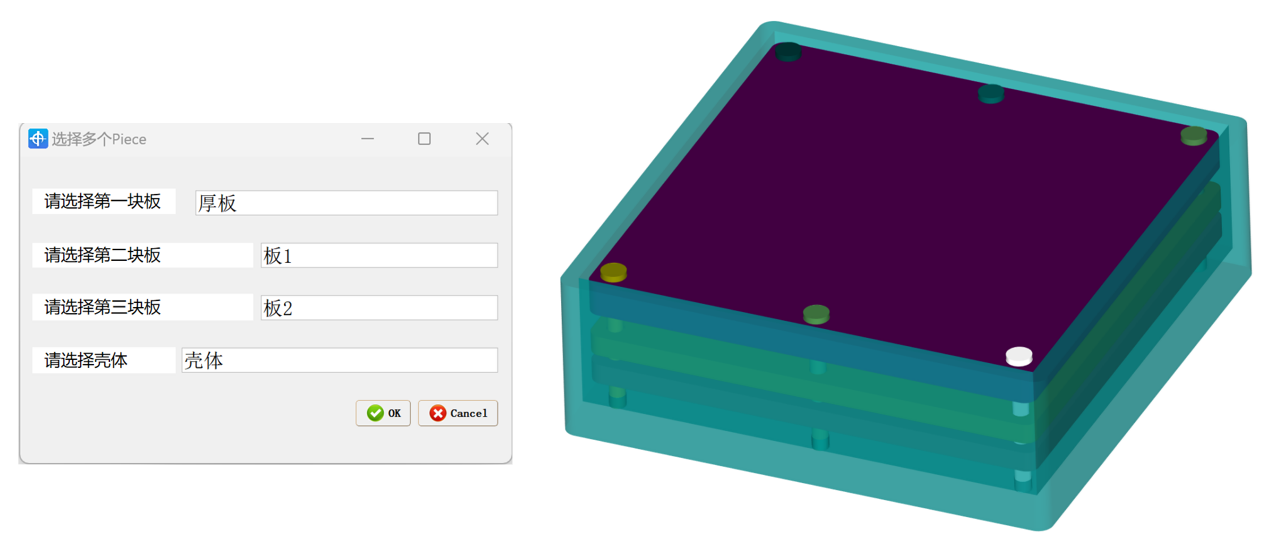

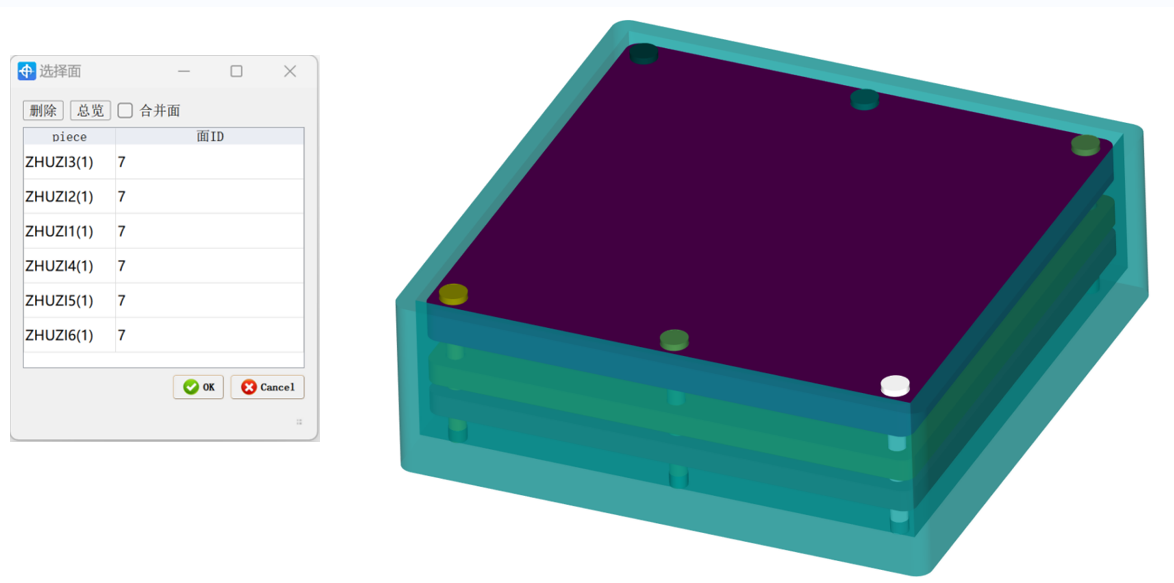

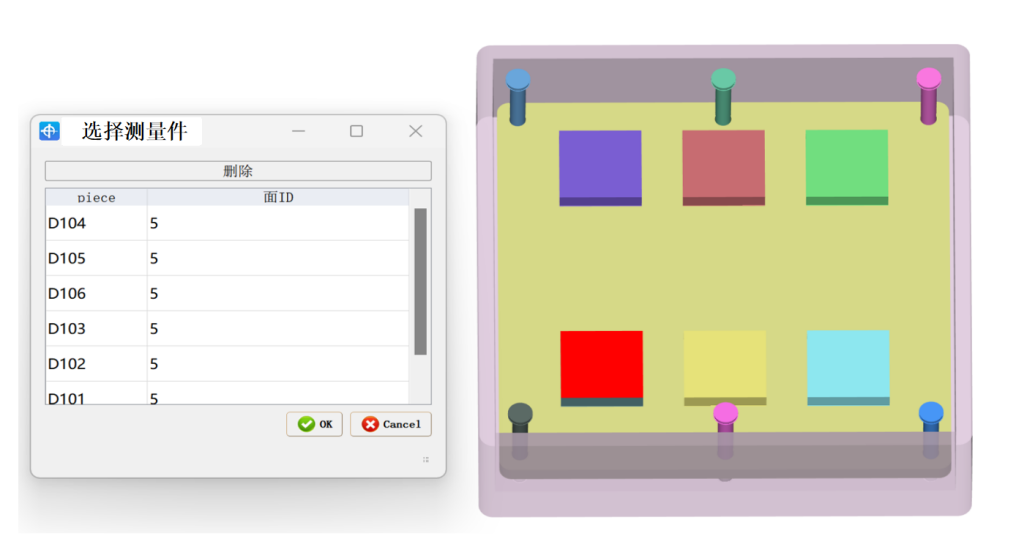

本文案例的模型为电控箱,如上图,由壳体、支柱、厚板、板1、板2、零件组成,其中零件分别装配在板1、板2上,当电控箱体工作时,零件需要保持良好的散热性能,故必须要保持零件与厚板和壳体之间的间隙要求。所以要解决的问题是在当前的公差和制造工艺下,零件与厚板和零件与壳体之间的间隙是否满足在0.7mm—0.9mm之间?

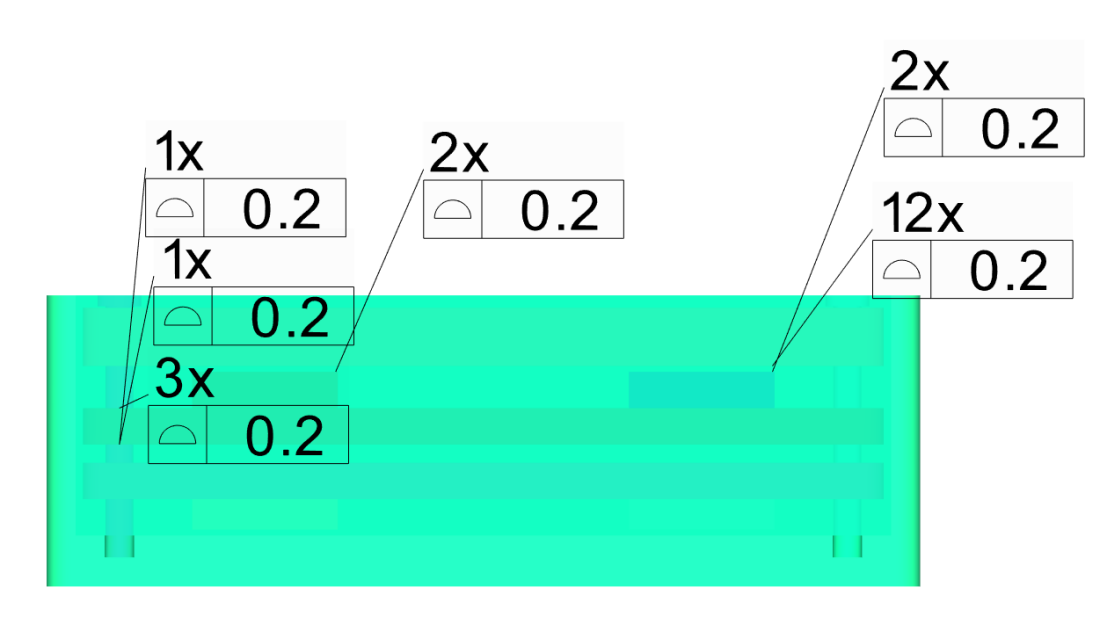

经简化:本案例需要分析的零件为12个,所创建的公差仿真模型由16个装配、265个特征、24个测量、65个公差组成。由熟练的工程师完成所需要的时间为数个小时。但是通常的电控箱模型零件数量为几百个,故完成一个常规的电控箱公差仿真分析需要几天或者几周,且过程复杂、繁琐、重复。但是,通过DTAS3D自动建模功能本案例的公差仿真模型可以在1分钟左右完成,几百个零件的模型可以在十几或者二十分钟左右完成。

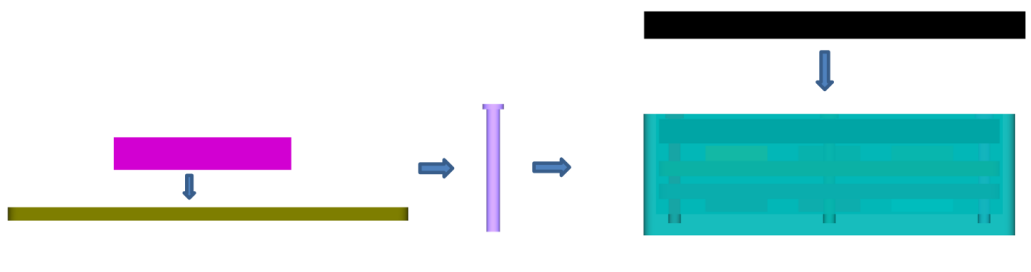

装配工艺流程

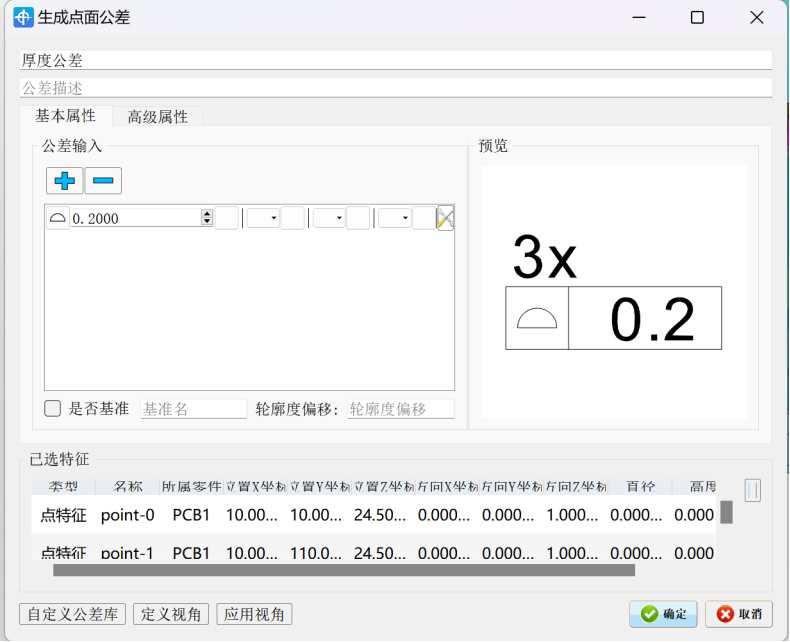

零件公差

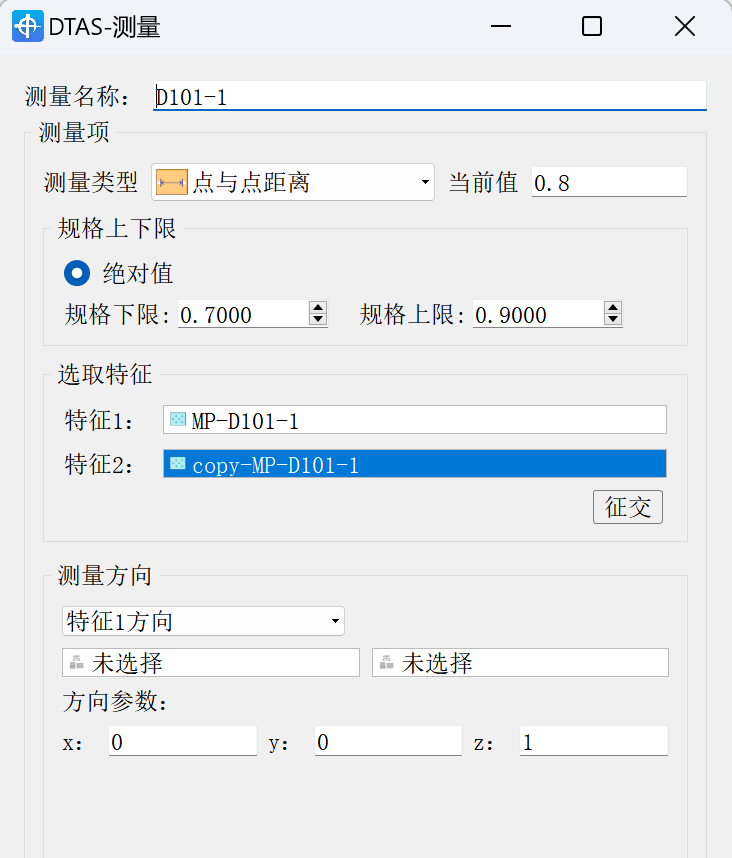

测量目标

PART2 自动建模步骤

启动自动建模

步骤一:选择装配体中的主要零件

步骤二:选择装配体中的支柱

步骤二:选择装配体中的支柱

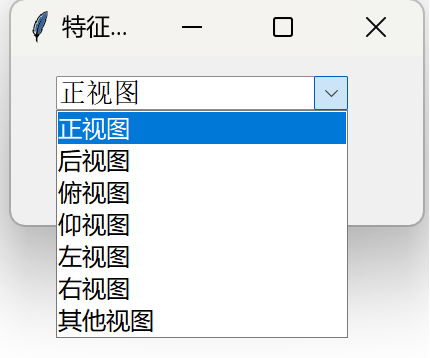

步骤三:定义坐标系

步骤四:选择测量件

建模完成

用户通过以上简单的操作后,相关特征、公差、装配、测量都已经建立,可以直接提交计算。

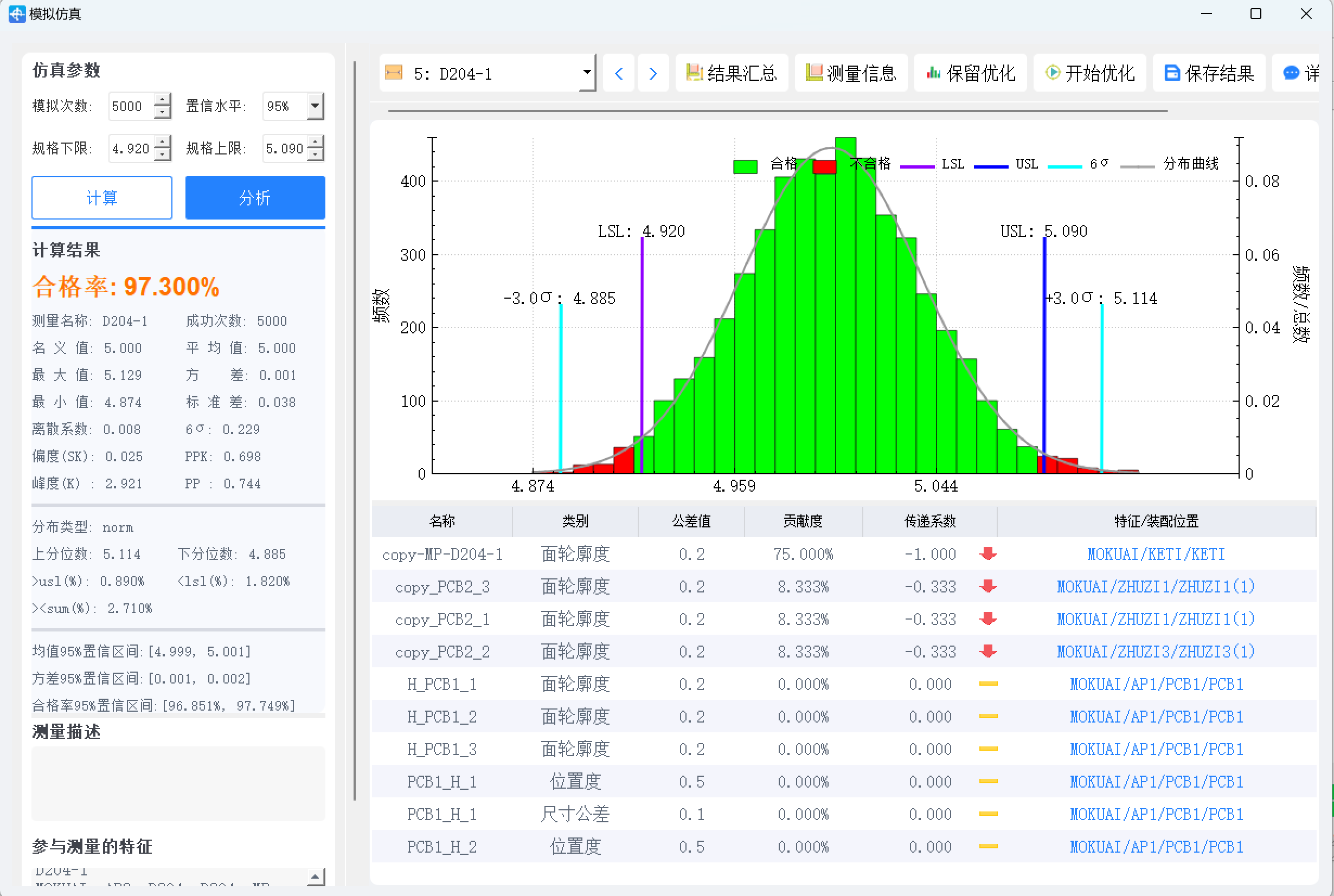

计算结果

PART3 结果演示

PART3 结果演示

DTAS 3D通过AI自动化建模功能实现公差仿真分析模型的自动建立。将手动建立特征、建立装配、赋值公差、建立测量来完成公差仿真分析模型建立的过程,变为自动完成公差仿真分析模型建立,建模过程省时省力,高效快捷,提高建模效率80%,解放工程师!!!