18721334000

18721334000

一、工程问题描述

问题描述:

电池包是新能源车的重要组成部分,其上下壳的可安装性对电池包的安全及密封等有着重要影响。

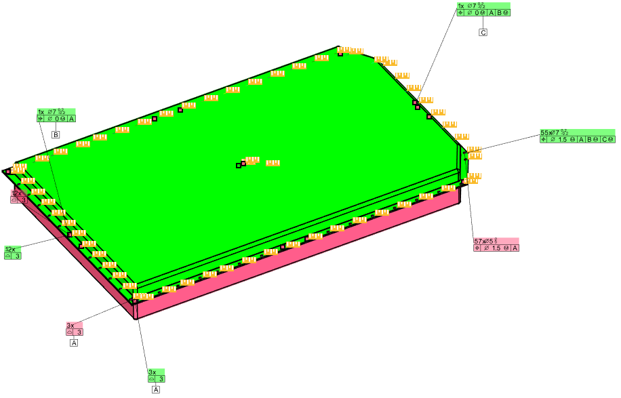

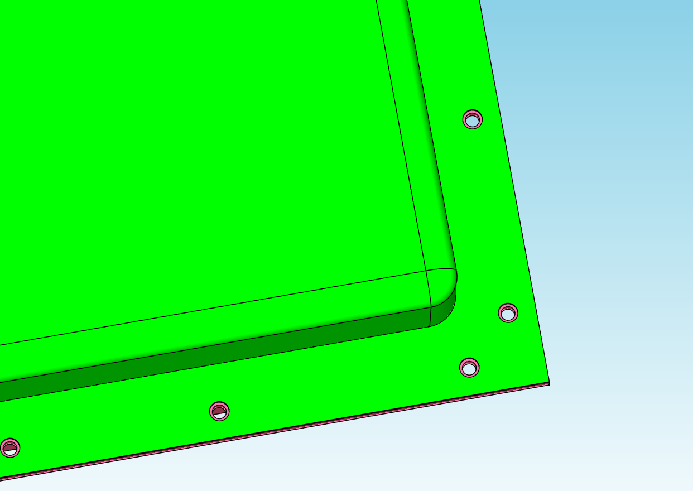

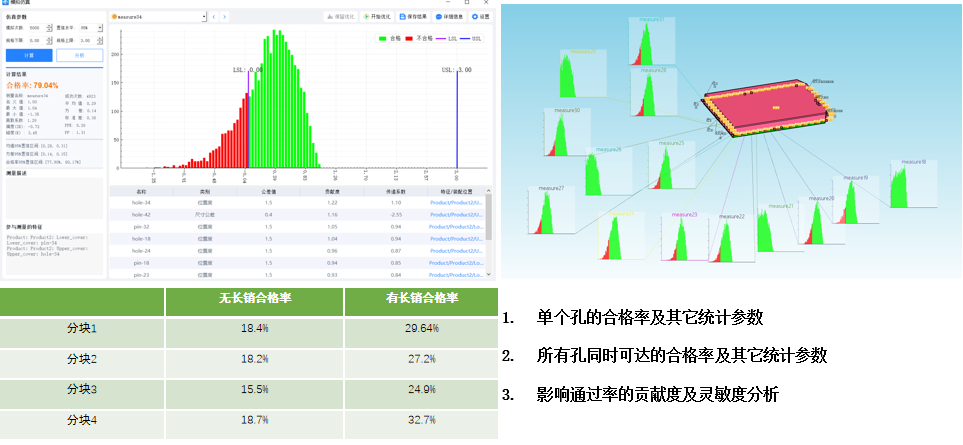

通常上下壳体通过周边50-80个螺栓固连。本案例利用DTAS3D公差分析及尺寸链计算软件建立电池包三维公差仿真分析模型,利用蒙特卡洛方法来评价上下壳的螺栓一次性通过的合格率是多少,并找到影响其的关键因素比如公差装配等,从而指导上下壳体的公差设计及工艺设计等。

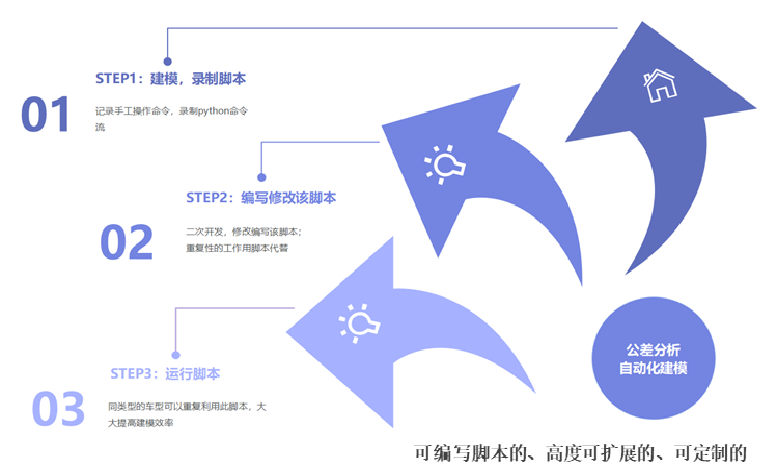

在建模过程中,创造性的引入了AI人工智能技术,使得分析建模效率大大提高。

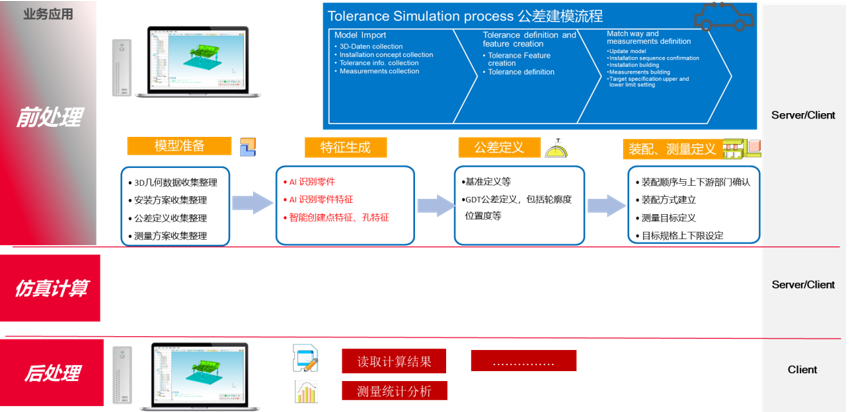

二、分析流程

默认假设条件

a.下壳体被假定为刚性体,上壳体分块,每块为刚性体。

b.所有的仿真结果均不体现由实际的环境条件所引起的变化。

c.所有的仿真结果均不体现热变形、热膨胀、震动等条件引起的变化。

d.所有的线性公差设定均为正态分布,所有圆形公差带均默认为瑞利分布,除非有特殊说明。

e.所有的零件公差设定均是基于99.73%,±3σ作为输入。

f.所有的仿真结果均是基于99.73%, ±3σ统计结果,模型模拟5000次的装配。

三、智能建模

1、公差特征生成

痛点:

周边一圈的孔对(50-60对),如何快速建立,减少用户繁琐重复的工作

如何快速建立公差、装配、测量等

解决方案:

1.人工智能快速精准的识别上下壳的孔对,包括孔直径、位置方向等,无需用户鼠标操作

2.Python自动创建公差、装配、测量

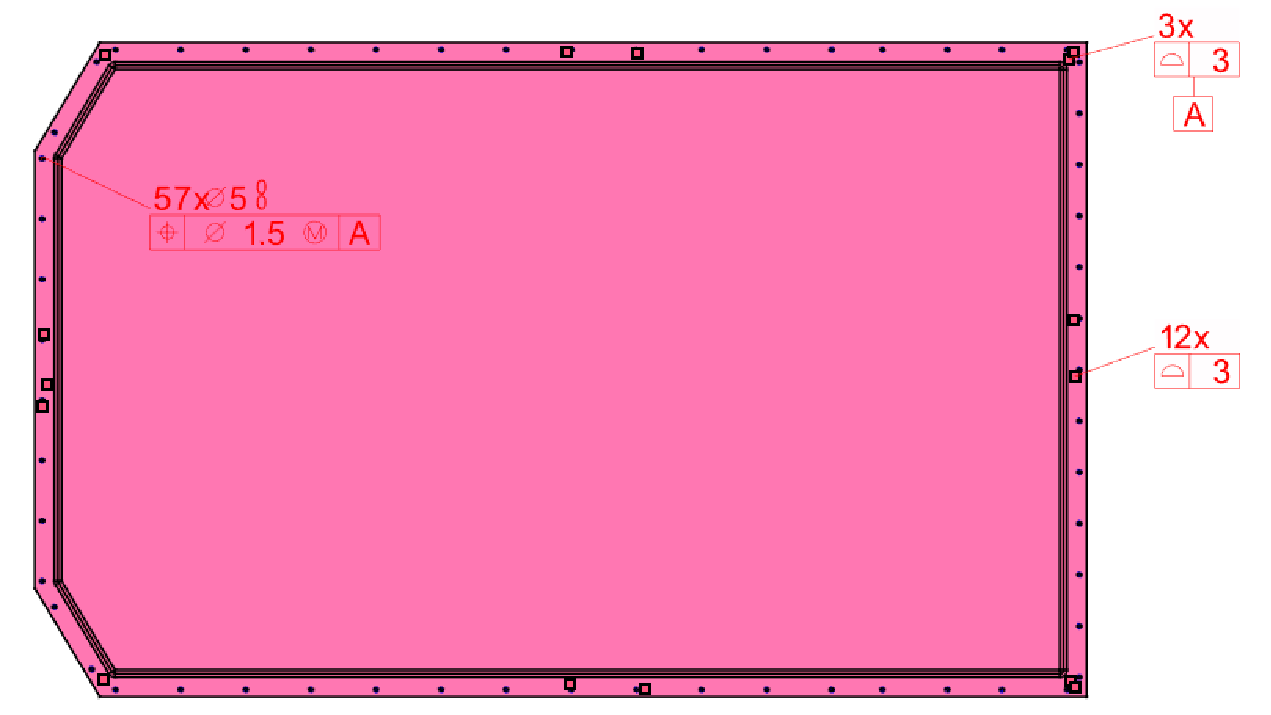

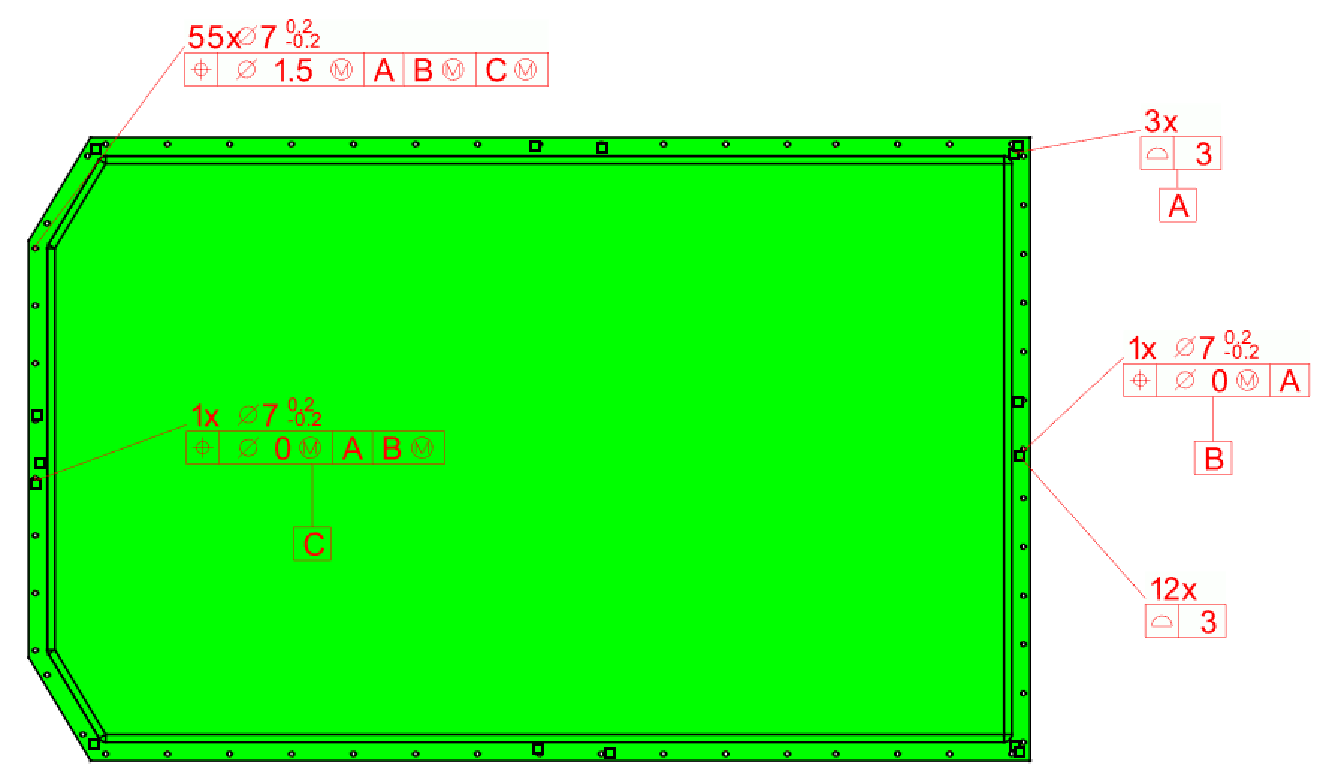

2、公差定义

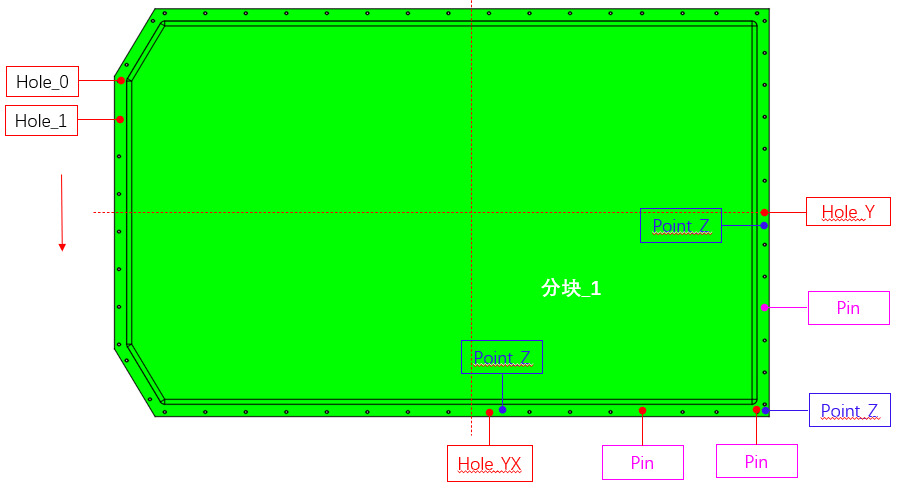

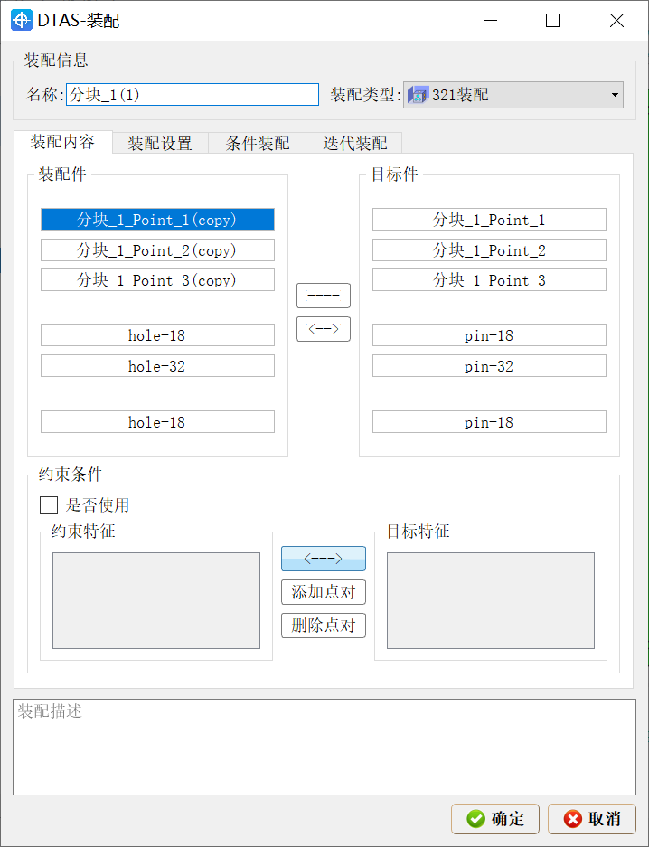

3、装配创建

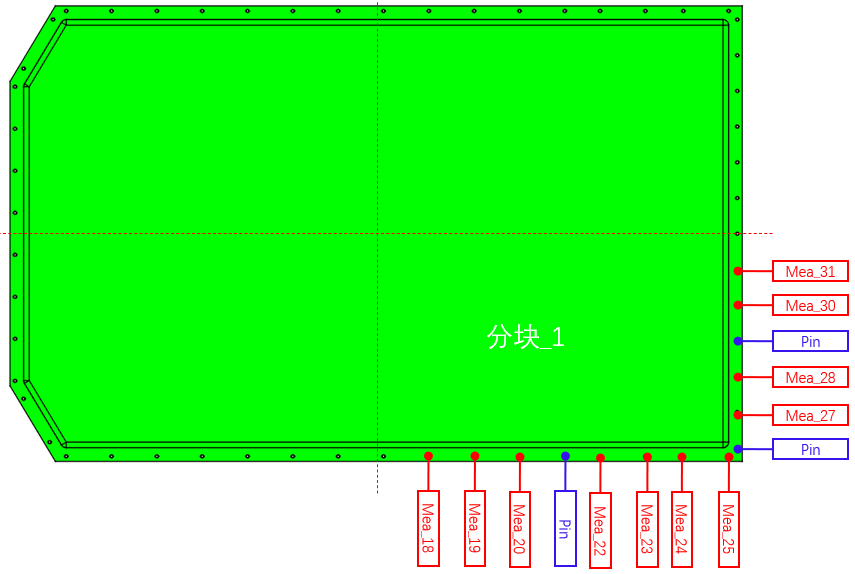

分块_1到壳体上

第一基准Z: 定位面定位到壳体定位面上

第二基准Y:分块_1对角孔Hole_18到壳体定位销上

第三基准X:基准孔B(Hole_32)定位到壳体定位销上

迭代装配设置

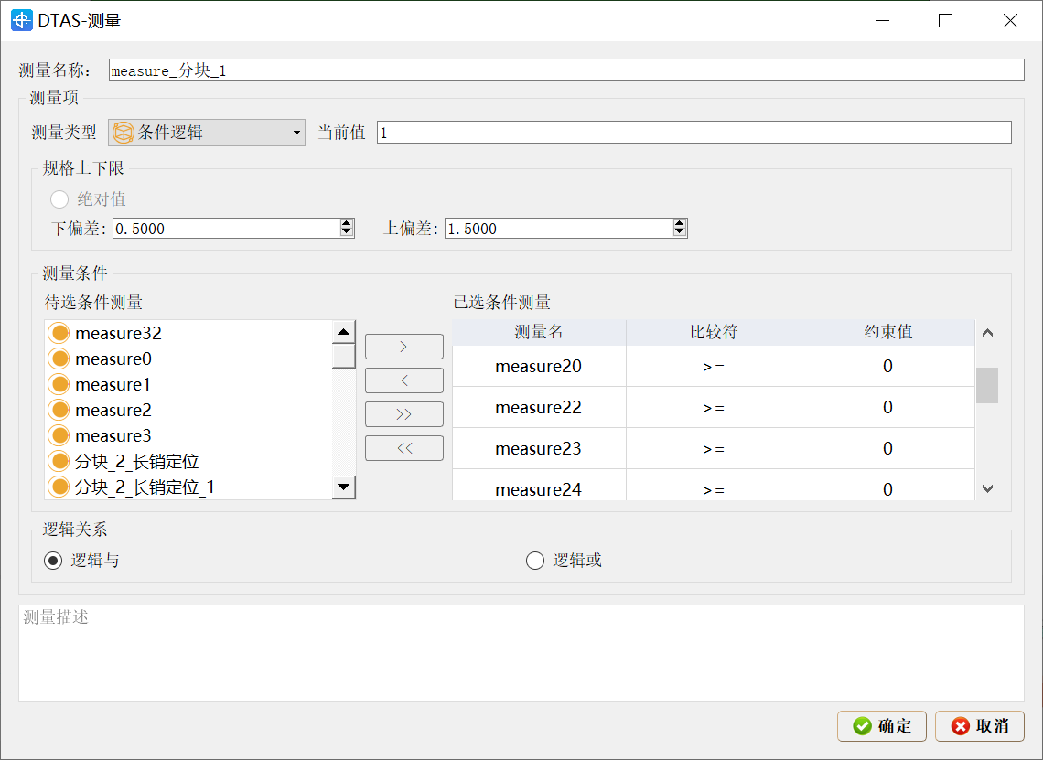

4、DTAS3D尺寸公差分析及尺寸链计算软件测量定义

1.创建分块_1区域内各安装孔测量,测量方式:孔销最小间隙

2.创建区域内所有孔安装成功率测量,测量方式:条件逻辑

四、结果分析

五、传统VS智能