18721334000

18721334000

DTAS 3D尺寸公差分析及尺寸链计算软件电池包公差仿真案例

一、输入信息

默认假设条件

a.所有的零件均被假定为刚性体,除非有特殊说明。

b.所有的仿真结果均不体现由实际的环境条件所引起的变化。

c.所有的仿真结果均不体现热变形、热膨胀、震动等条件引起的变化。

d.所有的公差设定均为正态分布,除非有特殊说明。

e.所有的零件公差设定均是基于95.45%,±2σ作为输入。

f.所有的仿真结果均是基于99.73%, ±3σ统计结果,模型模拟5000次的装配。

计算目标:

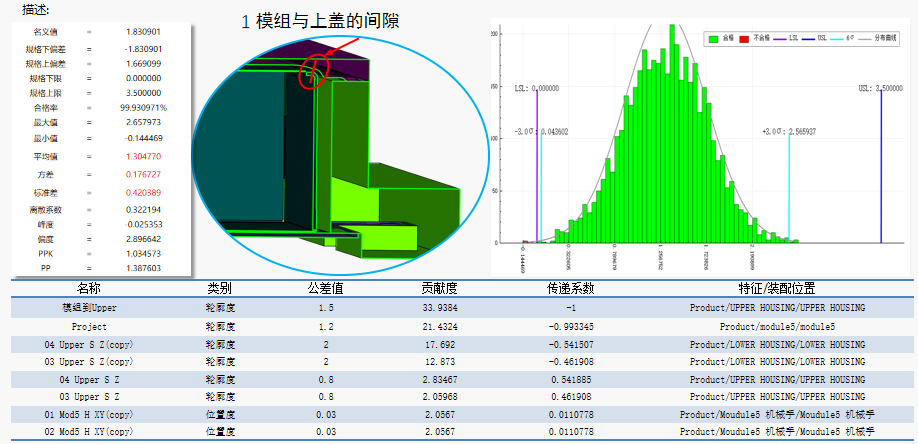

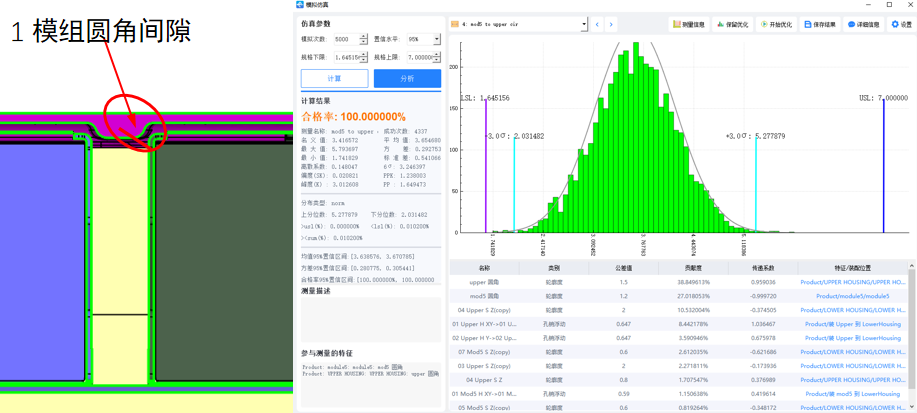

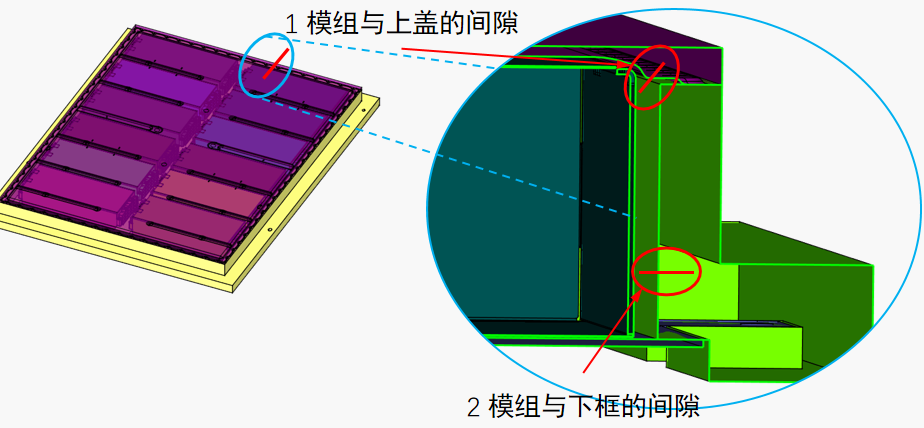

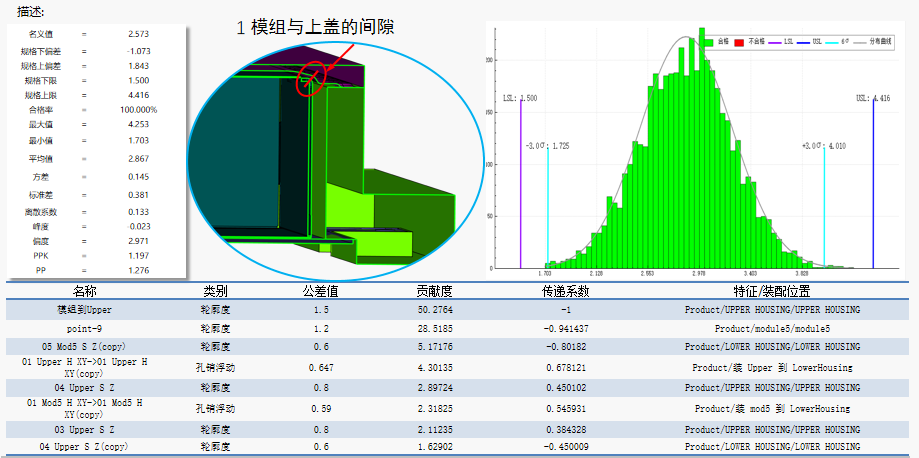

1 模组与上盖的间隙

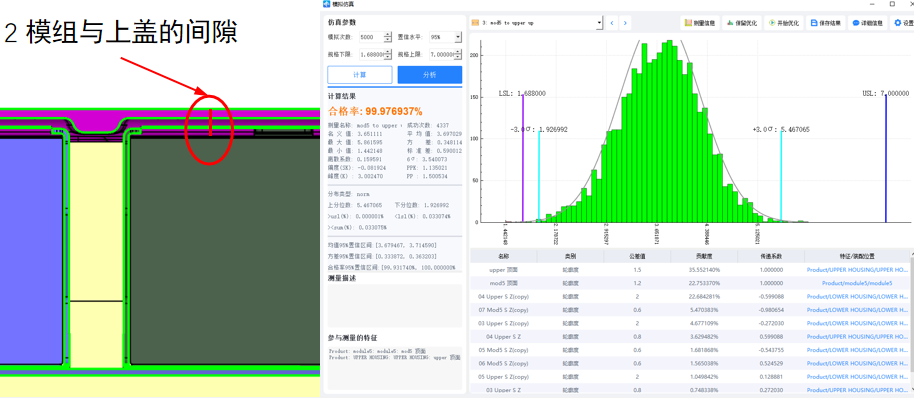

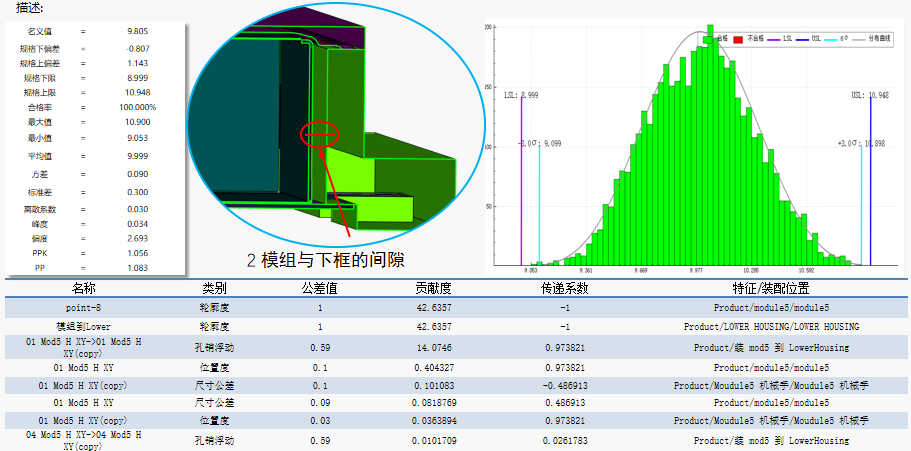

2 模组与下框的间隙

装配说明:

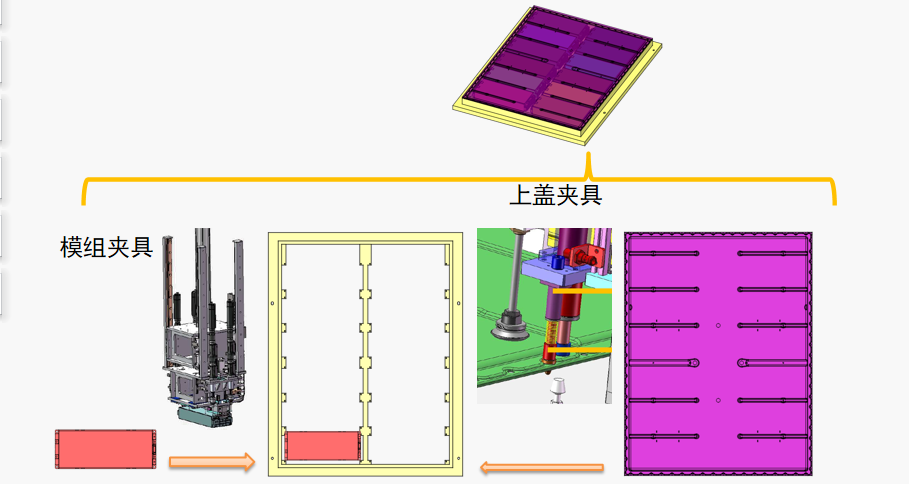

1.下框安装到AGV小车上

2.模组通过夹具自动装配的下框上

3.上盖通过夹具定位安装到上框上

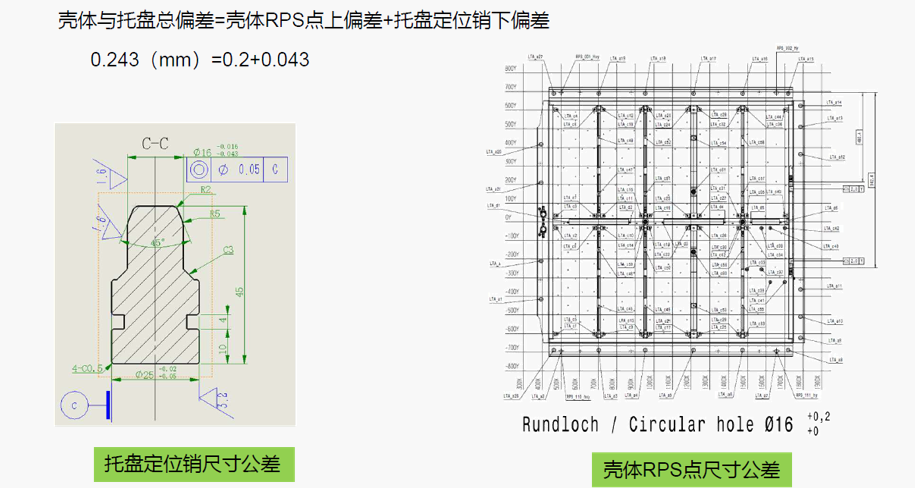

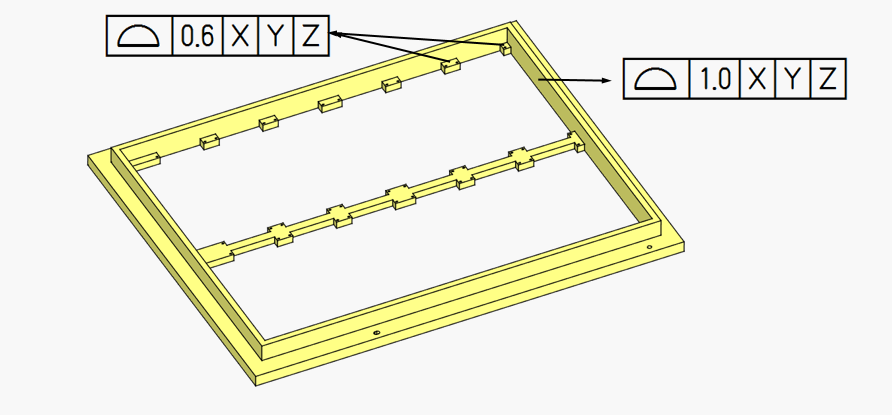

公差定义:下壳体与AGV小车 (同前)

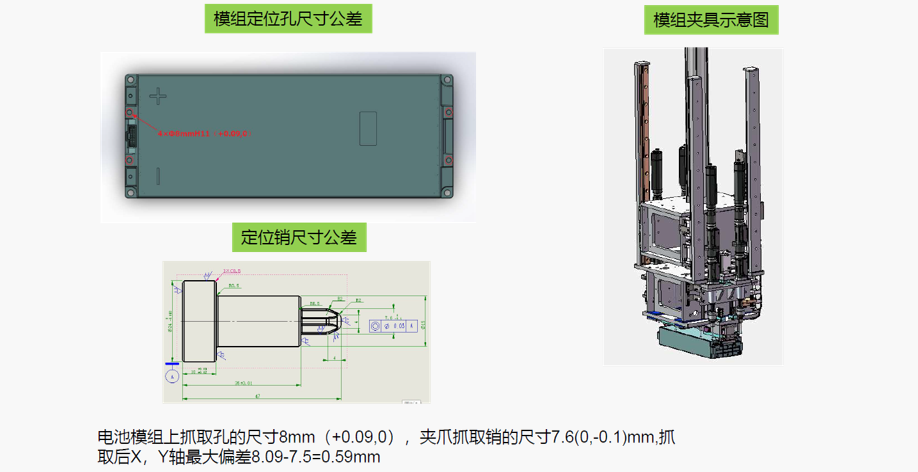

公差定义:模组装配

公差定义:

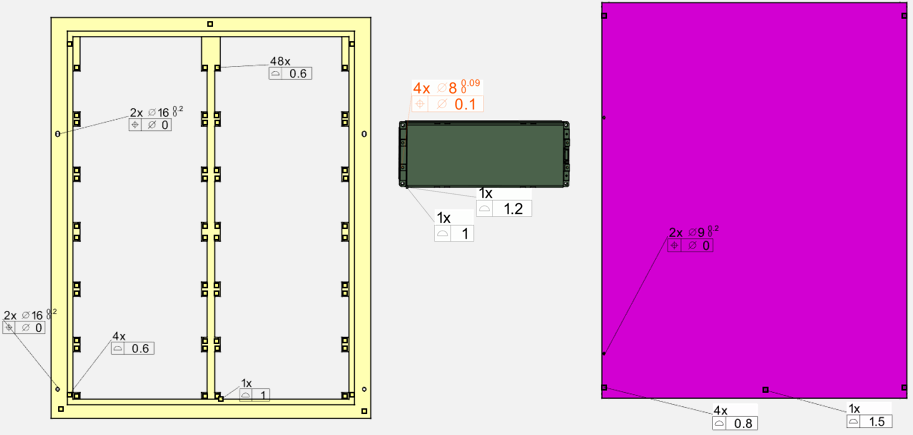

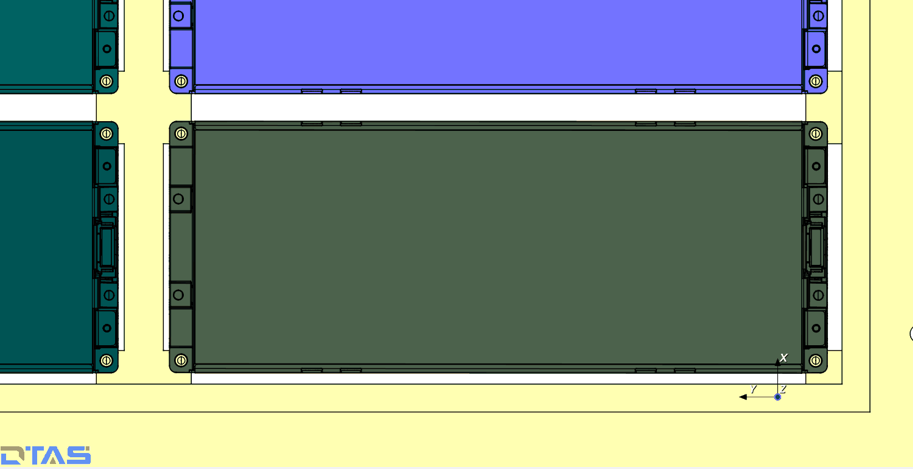

二、装配建模

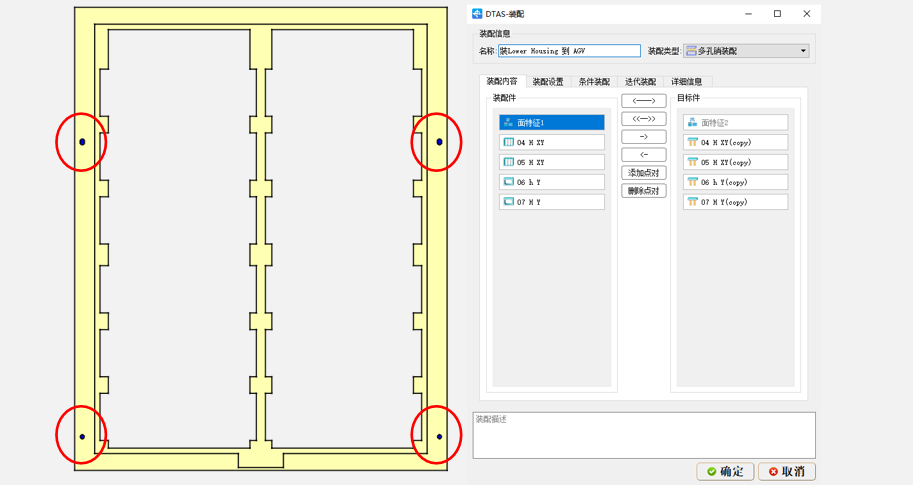

通过多孔销装配将下框装配到AGV小车上

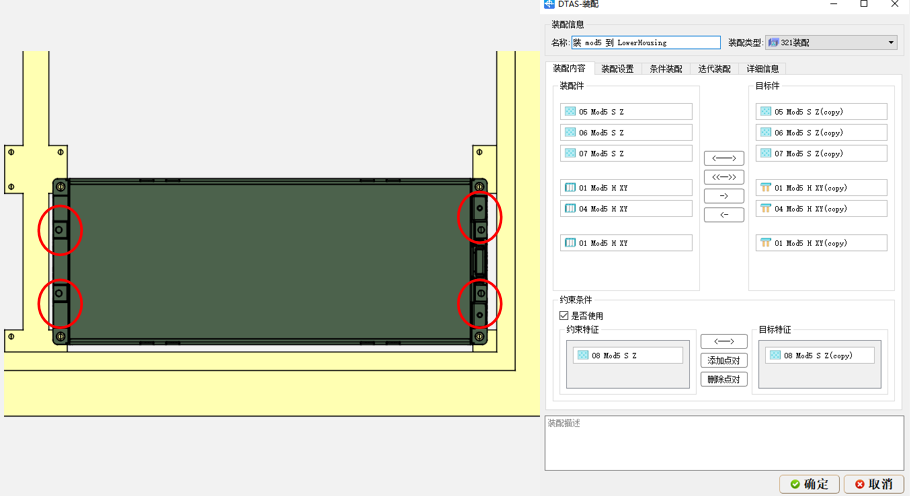

通过321装配将模组装配到下框上

模组夹具抓取模组的时候要保证4孔同时进入,因此需要增加迭代

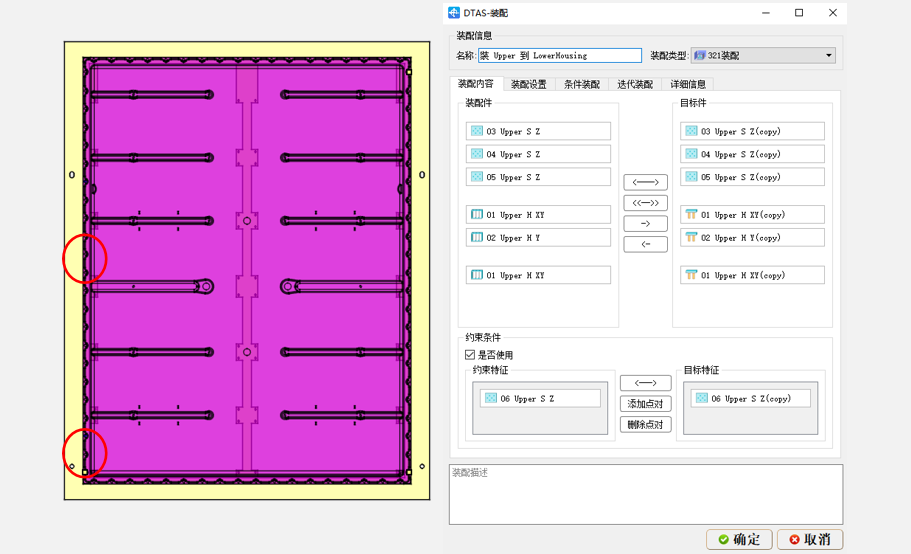

通过321装配将上盖装配到下框上

三、公差定义

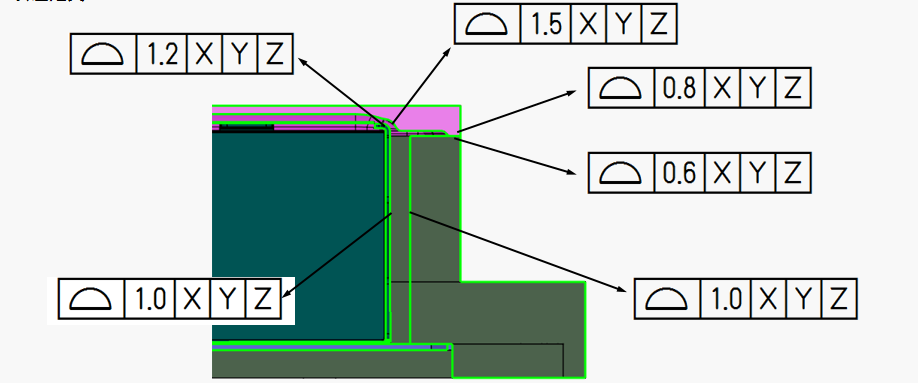

四、仿真结果

两点之间距离 - 模组到Upper

两点之间距离 - 模组到Lower

两点之间距离 - 模组到Upper

按新模型间隙1.3做的计算结果。发生干涉的概率只有0.07%